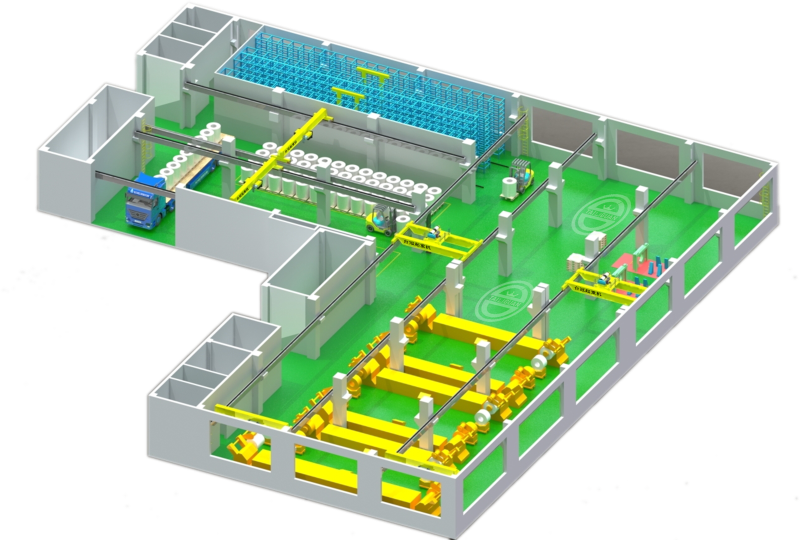

项目介绍:以下模型图为台冠公司与深圳市康易实业有限公司的分条车间智能天车项目,包括了智能桥式起重机及自动吊具、自动运行系统程序和程控电气集成在内,共2台套智能天车仓储和自动上下料产线的设计及制造任务。

本项目旨在解决改变作业强度大,效率低、作业环境恶劣的生产情况,提高产能,降低损耗,打产业智能化升级。

利用自动控制技术实现天车行走定位与吊钩装、卸载,在控制室内对整个现场进行监视。利用变频器防摆动模块的天车防摆动算法,实现天车的吊钩摆动控制。

由上位MES系统对现场多台天车进行调度与数据库管理。天车控制系统通过AMS传感器实时反馈吊钩运行中三维空间坐标,装、卸载完成后反馈执行完成结果。

自动无人化智能起重机六大主体框架:智能天车控制系统、区域安全系统、现场监控系统、MES系统接口、手/自动控制系统、三维坐标系统。

天车控制系统在示教模式下可自由规划三维行走路线,以规避障碍。在天车自动控制系统出现故障时可以切换成人工操作完成吊装。

控制室功能:实时监控管理单区域内的所有天车,下载生产作业内容进行数据统计。控制室只能查看,无权修改与操作现场天车。

智能起重机全自动功能主要由以下功能组成:

(1) 自动抓料、上料、下料

抓料、上下料、堆料是智能起重机基础的操作,也是常规的功能,全自动功能在满足智能起重机工作效率不低于正常人工操作,同时全自动控制投入率≥90%。(即投入全自动运行时间按每班组8小时计算,则应不少于7.2小时)

(5) 全自动工况下突发事件的应急处理功能 智能起重机全自动控制应具备完善的保护机制,对于一些突发事件,如堆料坍塌、吊具倾斜严重、钢丝绳打圈转动等情况应有应急处理和报警功能。

(6) 智能起重机的防晃功能优化 智能起重机采用能台冠闭环防晃技术,拟采用物理防晃与虚拟数学模型防晃与一体的优化方式,相辅相成,达到简单实用的目的,从而保证安全。

(7) 起重机行走时识别人员的功能 在以人为本,安全为先的前提下,此次项目拟建立红外人员识别系统,在行车的正常工作移动区域内,加装安全格栅进行划分区域外,同时安装红外摄像头识别识入危险区域内的人员,实现整个转运过程自动化安全进行。

东莞市台冠起重机械设备有限公司是一家18年专注欧式起重机研发智造的厂家,主要产品包括双梁式起重机、单梁式起重机、卷扬式起重机等,拥有独立工业园,3个分厂,厂房总面积:60000平方米。台冠起重机不断追求工业进步,在电子防撞、多吊点同步吊运、智能监控、远程控制、速度拓展控制、上下层防撞等技术上加大研发力度,推动产业向自动化、智能化升级转型,助力“智造2025”。欢迎新老客户随时来电咨询!

全国服务热线

全国服务热线

微信咨询

座机电话